クラウニングなど特殊ギア金型で、EVなどの軽量化や静音化に貢献

メディア掲載

精密金型専業メーカーとしてギア(歯車)などのエンジニアリングプラスチック部品の金型を製作している第一精密産業。同社は1973年の創業以来、プラスチック成形金型および成形技術の研究に取り組んできた。現在も、先端技術を生かした金型設計、部品設計などに取り組み、需要の伸長が期待されるEV(電気自動車)向けの静音化、低振動などの特徴を持つ製品を中心にさらなる飛躍を目指している。

モノづくりの街、東京・大田区に立地

第一精密産業の本社は、モノづくりの街として中小企業が集積する東京都大田区。羽田空港や新幹線が止まる品川駅から近くてアクセスしやすい環境にあり、400社以上ある取引先は青森から鹿児島まで広範囲に及ぶ。金型対応サイズは220t(トン)クラスまで、製品サイズは手のひら大(径150mm)までだ。

生産拠点は本社工場の他、中国・広東省に東莞工場を持つ。中国工場では当初、本社工場と同じく金型だけを生産していたが、同社が2010年にミネベアミツミのグループに加わったのに合わせてプラスチック部品の量産、販売も開始。現在ではプラスチック、金属各種の試作品も手掛けている。自動車産業の品質管理に関する国際規格「IATF 16949」の認証を取得し、グループ内での協業を推し進めている。2020年にはミツミ電機厚木事業所内に製造部門の一部を移転している。

AV機器、OA機器を経て自動車産業へ

同社の歴史はまさにギアの歴史だ。創業当初は、カセットテープやVHSのデッキ向けのギア、プーリー、ローラーといったAV機器向けの金型製品の製造が中心だった。同社取締役営業部長の山口泰司氏は「当時からギアの分野で日本一の金型メーカーになることを目標に、特に力を入れてきた」と振り返る。その頃は、1カ月で200型を作ったこともあったという。

記録媒体がテープからディスクなどに変化していく中で、普及が進んできたOA機器分野に参入した。山口氏は「デジタル複合機(複合プリンタ)には100個以上の歯車が使われている」と話す。折しも白黒からカラーコピーへの転換期に入っていた。

当時のカラーコピーは何色も重ね刷りしていたため複数回の紙送りが必要だった。紙送りのたびに同じ位置に戻す高い精度を、同社の金型で作られたギアが支えた。

やがて、OA機器向けの製品も中国や東南アジアに生産がシフト。同社は新たな需要の獲得を目指して自動車分野の取り組みを強化した。室内の快適性がより追求される高級車には100個以上のモーターが使われており、パワーウィンドウやパワーシートなどを動かしている。モーターには必ずギアが付随する。現在では売り上げの6~7割を自動車関連製品が占める。

歯車を使う住宅設備機器やカメラ、医療、玩具、各種産業機器(ATMなど)といった分野でも同社の金型を採用する企業は多い。

「当社は各製品向けの金型を大量に製造し、国内メーカーに供給してきた実績がある。さまざまな業種の顧客のニーズに対応した経験を積むことができ、豊富なノウハウを蓄積することになった」(山口氏)

クラウニングギアの金型製造法で特許取得

創業当時から積み重ねてきた技術と充実した生産設備を誇る同社の金型技術は今、さまざまな分野の静音化に貢献している。

ギアが駆動すると音が出る。音の大小はギアの加工精度の問題と思われるケースも多いというが、ギアの歯形を変えることで低減可能だ。

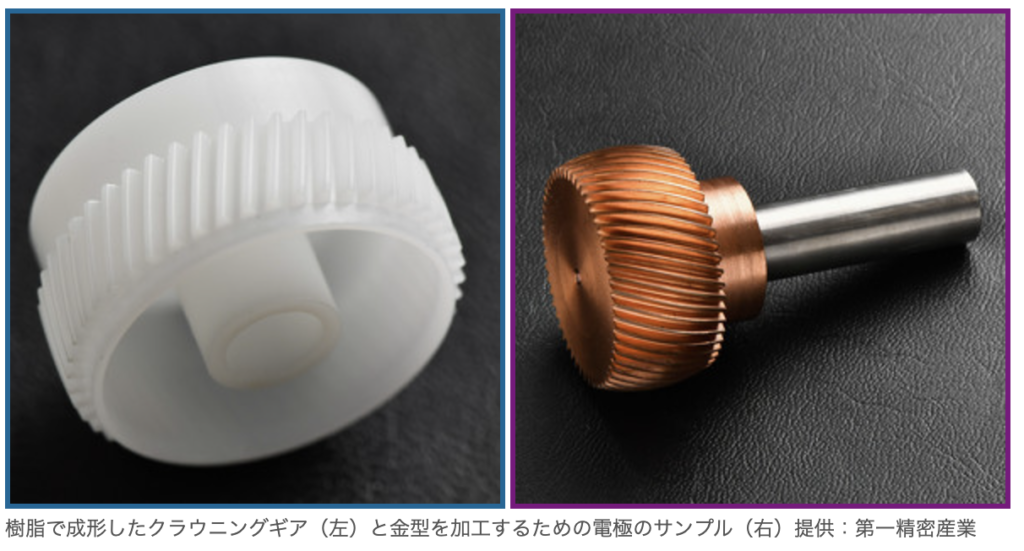

現在、同社が最も力を注いでいる特殊ギア関連商品の一つが、クラウニング加工を施した特殊歯形ギア(クラウニングギア)だ。

クラウニングとは、ギアの歯幅中央部から両歯端部に向かって、歯厚が減少していく歯形を持つ。そうすることで歯幅端部の悪い歯当たりを防ぐことができる。ただ、中央部が太くて両端にかけて細くなることから、アンダーカットが生じるため射出成形での量産が困難とされており、主に金属で使われてきた技術である。静音効果が高く、ギアを多数使用する自動車のトランスミッションのほぼ全てには、クラウニング技術が用いられている。それによって静音化や低振動化が進んだ。

同社は金型自体をクラウニングさせる技術を開発し、2020年に金型製造法の特許を取得した。

クラウニングギアは、今後一層自動車に採用されそうだ。自動車はEV(電気自動車)へのシフトが世界的に進みつつある。電気でモーターを動かして動力を得るEVにはエンジン音がないため、エンジン車ではエンジン音などに紛れて気付かなかった音がEVでは気になってしまうケースも出てきている。そのため、静音化の要望が高まってきている。

見た目には通常のギアとクラウニングギアは区別が付かないほどだが、クラウニングギアの導入によって数デシベルの低減に成功した企業もあるという。わずかな減少に見えても、日常生活で繰り返し生じる音となるとその意味合いは異なってくる。

クラウニングギアの素材を金属からプラスチックに替えることによって、コストの低減に加えて車体の軽量化も図れる。各メーカーが競うEVの航続距離やガソリン車の燃費の向上に軽量化は不可欠だ。

家電製品やOA機器などでも、静音性を追求することで製品の高級感が高まるという特徴が見られる。静音効果のあるクラウニングギアはどの分野の製品にも適用可能で、使用範囲はさらに広がると期待される。

山口氏は「ギアを使っている限り、必ず騒音との戦いになる。音に関してお困り事を抱えているエンジニアの方に、われわれの技術を使っていただければ」と期待する。

困難だったウォームホイールを樹脂化

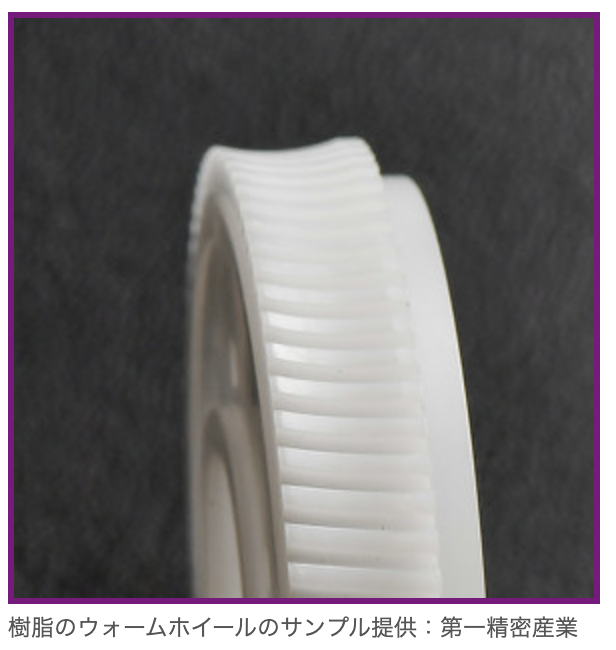

クラウニングギアとともに同社の技術力が生かされた製品として高い評価を受けているのが、ウォームホイールだ。

ねじが切られたシャフトであるウォームと、それに対応するウォームホイールを組み合わせた機構をウォームギアという。ウォーム(ねじ歯車)は、ねじ山やらせん管のことで、芋虫のような見た目からその名が付いた。

ウォームホイールは、ウォームにかみ合わせるはすば(斜歯)ギアのことであり、ウォームとかみ合わせるギアをウォームホイールにすることで点接触から線接触に代わる。これにより、伝達効率の改善や静音効果が得られる。これは円筒ウォームの径に合わせた円弧がウォームホイールのギアとの接地面に、鼓状に少しへこみ(アンダーカット)を作ることで実現したものだ。

これまでウォームホイールは前術のクラウニングギア同様、金属で作るのが一般的だった。アンダーカットがあるため金型から抜くのが難しく、射出成形での一体成形は不可能とみられていたためだ。同社は約20年前にウォームホイールを射出成形で量産することに成功し、主に車載用途に使われている。

「今でも新しいお客さまにこの技術をご紹介すると、どうやって金型から抜いているのかと聞かれることが多い」(山口氏)というウォームホイールの樹脂化。その大きな特徴は静音効果だ。

樹脂化できなかった頃は、一般的にくぼみがないヘリカルギア(はすば歯車)などが使われていた。ヘリカルギアは歯筋が軸に対して斜めになっているが、歯と歯が点でかみ合うため伝達効率や音などの問題があった。

プラスチックのウォームホイールならばかみ合い設置面が増加することで伝達効率が改善され、静音効果も得られる。こうした特徴から、ウォームホイールの樹脂化の取り組みは他社にも広がっている。しかし、「その成形手法や金型からの抜き方などに当社の技術やノウハウがある」(山口氏)ことから、トータル的な技術力を持つ同社は一歩先を行っている。

創意工夫と努力で技術開発に成功

この他にも高い技術を生かしたハイクラスのギアを同社は取りそろえている。OA機器用高精度はすばギア(材質POM樹脂)は主に複合機に採用されている。精度は旧JIS1級(0級が最も精度が高い)で「樹脂ではほぼ実現し得なかった精度」(山口氏)という。実際には、旧JIS0級にも樹脂原料メーカーとタイアップして開発に取り組み、成功している。

各種のウォームギア(材質POM、PBT、PA系、PPSなど)も1条から最大6条まで(条はギアの歯の数。3条以上になると加工難易度が上がる)の実績がある。平歯車の歯の一部が欠けた形状の歯車である欠歯はすばギアにも対応可能だ。

射出成形で製造する薄肉の形状のプラスチック製品である薄肉成形品用金型にはモーターコアと巻き線の間を絶縁するインシュレーター(絶縁材)がある。金型は大量生産するためのツールだが、薄肉の樹脂製成形品は薄くなればなるほど充填(じゅうてん)が難しく、不具合が起きてしまう。

同社はこの問題をクリアし、薄肉成形品を生産できることが大きな特徴だ。インシュレーターでは最薄t=0.2mmの実績がある。

歯車だけでなく車載用モーターハウジングや車載用PCBホルダーのプラスチック金型にも手を広げている。医療用分野にも参入し、人工透析用留置針、点滴用部品、シリンジなどの製造実績もある。

金属3Dプリンタによる金属部材の受託加工事業も始めた。モールドベース販売も行っており、高精度製品を他のモールドベースメーカーに対抗できる価格、納期で提供している。

金型のギアキャビティミガキ加工も行う。ギア歯形を崩さずに磨くというテーマを、「一般的には金型には使わない設備を採用した」(山口氏)ことで実現し、静音化に効果のあるギアを実現する。

従来は射出成形では難しいとされてきた数々のギアの量産を実現してきた同社。山口氏は「これまで培ってきた技術を基に、お客さまの課題や要望に、現場の職人やエンジニアたちが一体になって取り組んできた結果だ。われわれの一番の宝は、失敗しても諦めず、創意工夫や努力を惜しまないメンバーがいること。日本の金型業界は海外製品に押されているが、日本にはきめ細かなモノづくりという良さがある。われわれのような中小企業もそれを支えており、伸び伸びと自由に挑戦できる風土をしっかり守り、日本のモノづくりを後世に伝えていきたい」と力を込める。

関連リンク

掲載元:MONOist

https://monoist.itmedia.co.jp/mn/articles/2311/16/news001.html